Add your promotional text...

PCB短絡不良の原因分析と予防対策

基板短絡発生の根本原因を解説し、効果的な予防策を提示します。

8/15/20251 分読む

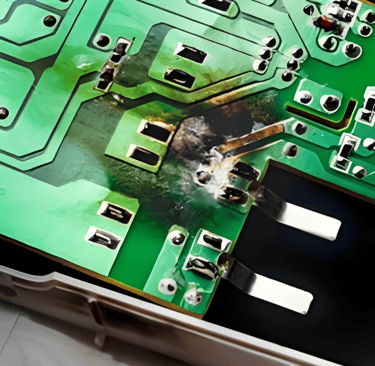

PCBにおける短絡は、電子製造の現場で最も一般的に発生する品質不良の一つです。軽度であれば製品機能の停止につながり、深刻な場合には機器の焼損や安全事故を引き起こす可能性があります。ある電子製造工場の品質報告によれば、PCB不良全体の35%を短絡が占めており、そのうち約80%は設計や製造工程における不備が原因でした。微細な回路間隔から複雑な多層基板構造に至るまで、短絡リスクはPCBのライフサイクル全体に存在しています。本稿では、設計合理性、材料の適合性、工芸プロセスの制御性、そして環境の清浄度という4つの視点から、短絡発生の根本原因を解説し、効果的な予防策を提示します。

設計不良による短絡リスク

PCB設計の合理性は、短絡を防ぐ上で最も基本的かつ重要な要素です。特に高密度基板では、わずかな設計上の誤差が致命的な不良につながることがあります。線幅や線間隔が規格以下の場合、製造工程での微小な偏差が残銅を生み、短絡を誘発します。BGAパッドと隣接する配線との距離が不足していると、リフロー時にブリッジが発生しやすくなります。また、ビアホールとパッドの距離が近すぎると、銅めっきによる「銅瘤」が生じて短絡を形成することもあります。高周波PCBでは、グラウンド設計が不十分だと「グラウンドバウンス」が発生し、信号線間に不要な電流が流れ、絶縁破壊につながることがあります。

材料起因の短絡要因

PCBの製造には多種多様な材料が使用されますが、その品質や選定を誤ると短絡の原因となります。基板材料に不純物が混入している場合、エッチング後に導電経路を形成してしまう危険があります。ガラス繊維布の断線や金属粒子の残留は、微細な導電ブリッジとなりやすいのです。さらに、ソルダーレジストの絶縁性能が低下していると、湿度の高い環境下で漏電が進み、最終的に短絡へと発展します。劣悪なはんだペーストや導電性接着剤の使用も、組立工程でのブリッジ形成を加速させる要因となります。

製造プロセスの制御不良

PCB製造の各工程は精密な管理を必要とし、その制御が不十分であれば短絡につながります。エッチング液の濃度や温度が適正範囲から外れると、残銅や過剰エッチングが発生します。電解銅めっきでは、電流密度の過剰やめっき時間の管理不足が「銅瘤」を生み、ビア周辺や配線の交点で短絡を発生させます。さらに、リフロー炉の温度プロファイルが不適切な場合、はんだが過剰に溶融し、隣接するパッドをつなげてしまうこともあります。ドリル加工時のバリ残りやレーザー加工時の炭化もまた、層間短絡の要因として無視できません。

環境・汚染による短絡リスク

短絡は設計や工程だけでなく、製造環境や人為的な要因からも発生します。クリーンルームの清浄度が維持されていないと、金属粉や埃が基板表面に付着し、後のプロセスで導電性異物として短絡を引き起こします。作業者が手袋を着用せずにPCBを扱うと、汗や皮脂に含まれる塩分が高温下で導電経路となります。さらに、エッチング後の洗浄工程が不十分であれば、残銅や異物が絶縁不良をもたらします。保管環境の湿度が高い場合も、基板表面に水膜が形成され、導電層を作り出すリスクがあります。

PCB短絡を防ぐための総合的アプローチ

PCBにおける短絡不良を根本的に防ぐには、「設計段階でのフェイルセーフ設計」「材料品質の厳格な管理」「製造パラメータの最適化」「クリーンな環境維持」という全工程をカバーするシステム的な対策が必要です。具体的には、設計時に製造能力の20%以上の冗長度を確保すること、プロセスパラメータの変動を±5%以内に抑えること、工場環境をクラス1000以下で維持することなどが推奨されます。これらの条件を満たせば、PCB短絡不良率は1%以下に抑制可能です。さらに、今後の高密度・高周波・高電力化に対応するためには、AI画像検査による微細残銅の自動検出や、デジタルツインによる設計段階での短絡予測といったスマート製造技術の導入が不可欠となります。