Add your promotional text...

新エネルギー車向け高圧電子PCB:耐電圧・放熱設計の最新技術動向

新エネルギー車向け高圧電子基板

9/29/20251 分読む

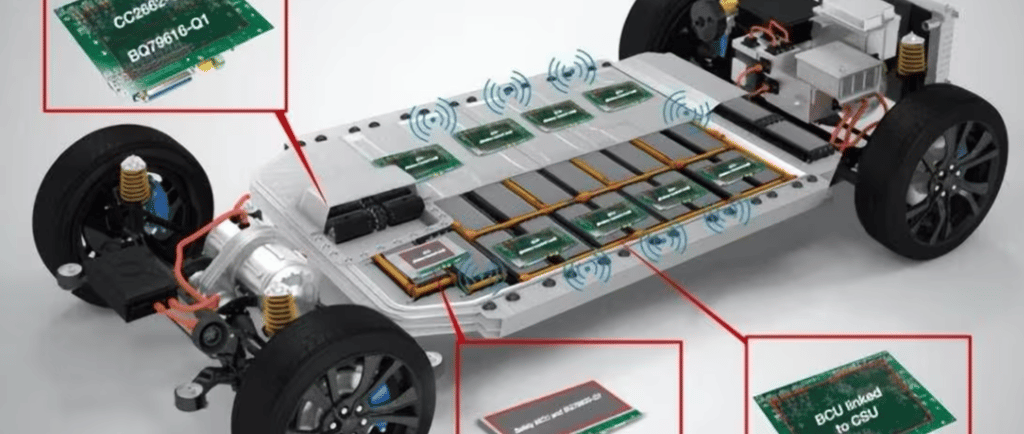

近年、新エネルギー車の航続距離が向上するにつれ、高電圧システム(300V〜800V)が主流となりつつあります。バッテリーマネジメントシステム(BMS)、モーターコントローラー、オンボードチャージャー(OBC)などの重要部品は、高電圧PCBを通じて電力伝送と信号制御を実現しています。従来の低電圧PCB(12V〜48V)と比較すると、高電圧PCBは「絶縁耐力」と「高出力放熱」という二大課題に直面しています。絶縁性能が不足すれば、トラッキングや絶縁破壊などの安全リスクを招き、放熱が不十分であればPCB温度が125℃を超え、部品の劣化や火災につながる恐れがあります。業界統計によれば、新エネルギー車の高電圧システム故障の約30%は、PCBの絶縁または放熱設計に起因しているとされています。

高電圧PCBにおける耐電圧絶縁設計は、安全を確保するための最低条件です。まず基材の選定が重要であり、車載向け高耐圧FR-4を採用する必要があります。この基材は絶縁破壊電圧が40kV/mm以上(一般的な低電圧基材は約25kV/mm)、体積抵抗率は10^14Ω・cm以上を満たすことで、高電圧下でのリーク電流を防ぎます。また構造設計においては、IEC 60664-1規格に基づき、800Vシステムではクリープ距離5mm以上、電気的間隔4mm以上を確保する必要があります。さらに高電圧ラインと低電圧信号ラインは分離配置し、間に3mm以上の絶縁帯を設けることが推奨されます。ある自動車メーカーの800V OBC用PCBでは、初期設計時にクリープ距離が3mmしかなく、表面放電が発生しましたが、5.5mmに改善し耐電圧性基材を採用したことで、4000V/1分の耐電圧試験に合格しています。

一方で、高出力放熱設計は高電圧PCBの安定稼働を支える鍵となります。新エネルギー車の高電圧システムは50W/cm³を超える高電力密度に達し、PCB上の銅箔や基材が大きな発熱源となります。対策としては「銅箔厚みの強化」と「放熱構造の最適化」が挙げられます。従来の1oz銅箔に比べ、2〜6ozの厚銅を採用することで、導熱率401W/m・Kという高い熱伝導性を活用し、発熱を効率的に拡散させることが可能です。さらにPCB内層に大面積の放熱銅箔(面積比70%以上)を配置し、内部放熱チャネルとして機能させることで、基板温度を大幅に低減できます。実際にあるメーカーのBMS基板では、6oz厚銅と内層放熱銅箔の組み合わせにより、動作温度を130℃から95℃に抑え、部品寿命を50%延長する成果を得ています。

また、金属基板(アルミ基板や銅基板)と高熱伝導絶縁層を組み合わせる方法も効果的です。金属基板の熱伝導率は200W/m・K以上に達し、厚さ0.1mmのセラミック絶縁層(熱伝導率10W/m・K)と組み合わせることで、FR-4 PCBの3倍以上の放熱効率を実現します。これによりモーターコントローラーなど超高出力アプリケーションに最適です。

さらに、高電圧PCBは厳格な検証試験が求められます。絶縁性能については、定格電圧の1.5倍を1分間印加して絶縁破壊がないことを確認する耐圧試験や、絶縁抵抗試験(常温で10^8Ω以上、高温高湿環境で10^6Ω以上)が必須です。放熱性能については、赤外線サーモグラフィーによる温度分布測定を行い、ホットスポットの温度が基材Tg値の80%を超えないことを確認する必要があります。例えば、Tg170℃の基材を使用する場合、ホットスポットは136℃以下に抑える必要があります。あるTier1サプライヤーのモーターコントローラー用PCBは、4800V/1分の耐圧試験および128℃のホットスポット温度での熱分布試験に合格し、800Vシステムでの信頼性を実証しました。

新エネルギー車向け高圧電子PCBは、安全性と放熱性の両立が不可欠であり、低電圧PCBと比べて技術的なハードルが格段に高い分野です。PCBGOGOでは、高耐圧FR-4基材(絶縁破壊電圧40kV/mm以上)、2〜6oz厚銅加工(銅厚均一性±5%)、アルミ/銅基板カスタマイズに対応し、5mm以上のクリープ距離設計を実現しています。さらに赤外線サーモグラフィーによる放熱検証設備を備え、すべてのPCBはIATF16949車載認証およびIEC 60664-1規格に準拠。量産良率は99.7%以上を維持し、新エネルギー車のBMS、モーターコントローラー、OBCなど、300V〜800V全電圧プラットフォームに対応した高圧PCBソリューションを提供しています。